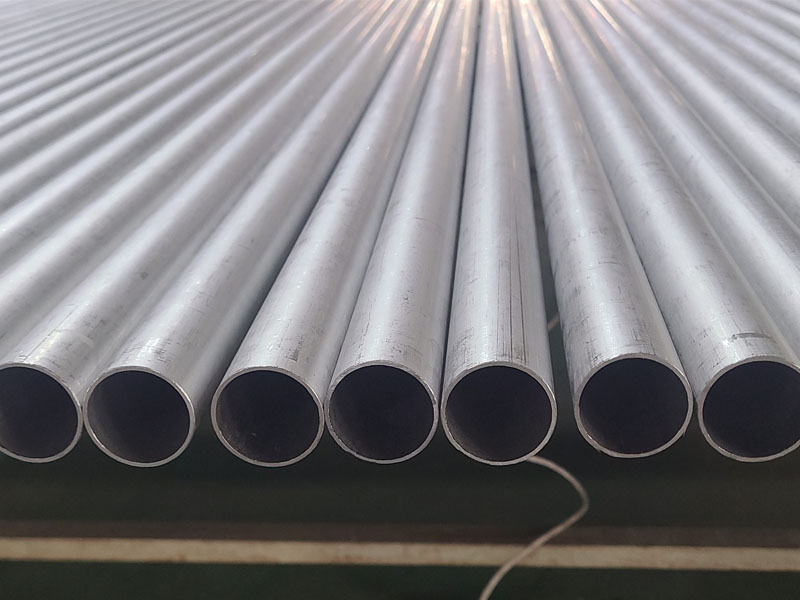

不锈钢换热器管的详细涂装步骤分享

时间:04/25/2025 05:00:24不锈钢换热器管是化工、石油工业中用于热量交换的核心部件,其内外壁光滑,耐高温(900℃)、高压、腐蚀。

不锈钢换热器管的涂装步骤分表面预处理、底漆施工、中涂与面漆施工、质量验收以及标识与维护。

表面预处理:

1.除油除锈

先用碱洗液(80℃以上)浸泡1-2小时,去除油污和杂质,再用清水冲洗至中性。如果不锈钢换热器管表面锈蚀严重,采用酸洗(硝酸+氢氟酸混合液)浸泡1小时,恢复金属活性。

2.打磨与钝化

机械损伤处用砂轮打磨至光滑,随后进行酸洗钝化处理,形成防氧化保护膜。喷砂处理表面粗糙度需达30微米以上,增强涂层附着力。

底漆施工:

1.喷涂环氧底漆

使用专用不锈钢底漆(如环氧树脂类),高压喷枪均匀喷涂,湿膜厚度45-60微米。重点覆盖焊缝、弯头等易腐蚀部位,确保无漏喷、露底现象。

2.干燥与检查

底漆需在4小时内自然干燥(温度>5℃),干膜厚度达标后检查表面平整度。

中涂与面漆施工:

1.中涂增强

待底漆干透后,喷涂第二层丙烯酸中涂漆,填补微小孔隙,总湿膜厚度达80-110微米。

2.氟碳面漆喷涂

选择耐腐蚀面漆(如氟碳漆),分两次喷涂,最终干膜厚度0.3-0.5毫米。

高温区域需使用耐热面漆(耐温≥300℃),防止涂层开裂。

质量验收:

1.厚度检测

磁性测厚仪检测涂层总厚度,误差不超过±10%。

2.附着力测试

划格法测试(划1mm×1mm方格),涂层脱落面积≤5%为合格。

3.外观检查

表面无流挂、起泡、橘皮现象,色差符合设计要求。

标识与维护:

1.管道标识

每10米标注介质流向箭头,危险区域加黄黑警示条纹。

2.定期维护

每3年检查涂层完整性,焊缝、支架处补漆优先使用原厂配套涂料。

上一篇:

不锈钢换热器管的具体特点和工作原理

下一篇:

150MM、6000吨!太钢定义不锈钢板“厚”时代