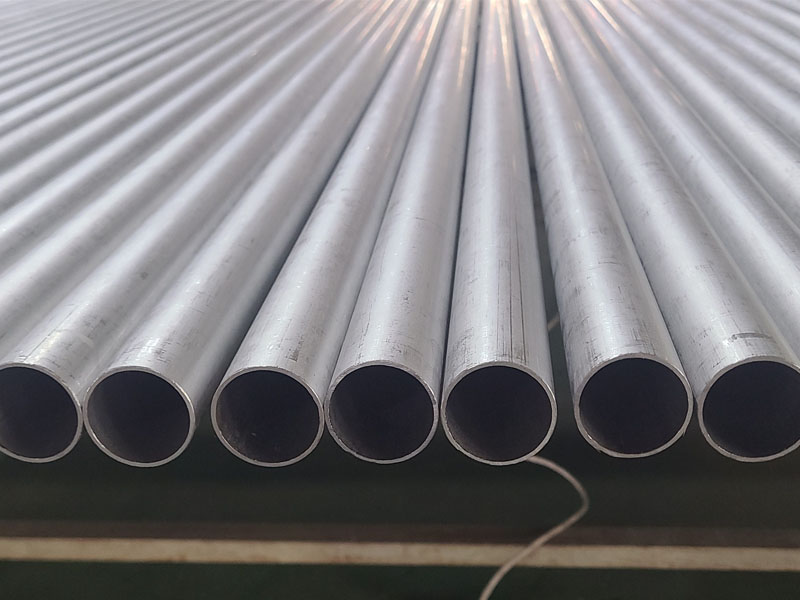

不锈钢换热器管传热不良怎么改善?

时间:09/13/2025 03:16:11不锈钢换热器管传热不良是一个涉及材料特性、工艺质量、使用环境和维护管理的综合性问题。

不锈钢材质本身的导热性能相对较差,但通过合理选材可显著改善传热效率:

高导热不锈钢:选用含铜不锈钢(如304Cu),在保持耐腐蚀性的同时提升导热性能,导热系数可提高20%-30%。

耐腐蚀升级:在氯离子含量高的环境中优先选用S31603(316L)不锈钢,其钼元素含量(2%-3%)能有效抵抗点蚀,延长设备寿命3-5倍。

表面处理:采用电解抛光工艺使表面光洁度达Ra≤0.4μm,减少流体阻力,传热系数可提升15%-20%。

制造工艺对传热效率有决定性影响:

焊接优化:采用高频焊接工艺,焊缝热阻可降至0.0005m²・K/W以下,较传统焊接降低60%。

胀接改进:使用液压胀接技术,使管板与换热管接触热阻控制在0.0008m²・K/W以内,较机械胀接提高30%接触率。

管束排列:采用三角形排列方式,配合20%-35%缺口面积的折流板,可使壳程湍流度提升30%,传热效率提高15%-25%。

通过创新设计突破传热瓶颈:

异形管应用:采用内螺纹管(螺距5mm,槽深0.5mm)或波纹管,破坏流体边界层,传热系数提升40%-50%。

翅片管技术:外翅片设计使总传热面积增加3-10倍,单位时间换热量提升40%-80%。

流场优化:S形双层水流通道配合5个回转拐点设计,实现分层导流防串水,压降降低15%。

科学的维护策略能保持长期高效运行:

清洗周期:根据水质情况制定清洗计划,一般每3-6个月化学清洗一次,1-2年进行机械清洗,可维持90%以上传热效率。

水质控制:保持介质中悬浮物<10mg/L,氯离子<50ppm,可减少80%的结垢风险。

参数监控:实时记录进出口温度、压力数据,当温差超过设计值15%或压降增加20%时及时检修。

以上多方面的优化能使不锈钢换热器管的传热效率提升30%-80%,运行寿命延长2-3倍,综合能效达到传统设计的1.5-2倍。