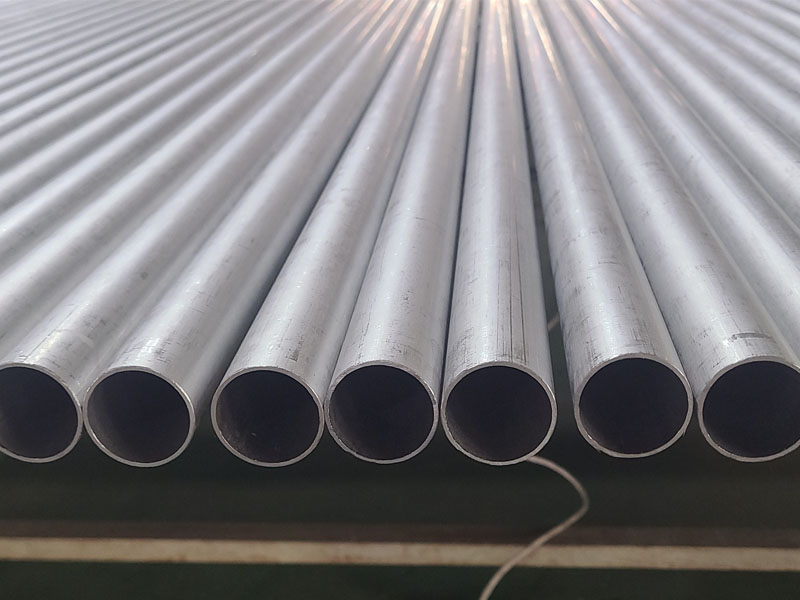

不锈钢换热器管的壁厚选择厚好还是薄好?

时间:09/06/2025 06:34:20不锈钢换热器管的壁厚选择需要综合考虑热传导效率、机械强度、耐腐蚀性以及经济性等多重因素,并非简单的"厚好"或"薄好"的二元判断。

从热力学角度看,管壁厚度直接影响热阻,根据传热基本原理,热阻与材料热导率和厚度成正比。壁厚增加会导致热阻增大,热量传递难度增加,从而降低换热效率;反之,壁厚减小虽能提升传热效率,但可能因强度不足引发安全隐患。例如在炼油厂催化裂化装置中,采用1.2mm壁厚的TP321不锈钢列管换热器,通过精确控制壁厚使传热效率提升30%,这证明了适度减薄壁厚对性能优化的价值。

机械强度要求是决定壁厚的关键参数。工作压力每增加1MPa,管壁厚度需相应增加约0.3mm以维持安全系数。高压换热管(如GB/T 24593标准规定)通常采用Sch40、Sch80等厚壁规格,通过1.5倍工作压力的液压试验确保可靠性。某石化企业高压蒸汽换热器案例显示,在10MPa、400℃工况下,316L不锈钢管壁厚需达到3.5mm才能避免蠕变变形,而相同材质的低压换热管(0.6MPa)仅需0.8mm壁厚即可满足要求。这种差异体现了压力等级对壁厚选择的决定性影响。

介质腐蚀性同样制约着壁厚设计。在含氯离子浓度超过500ppm的工况中,309S不锈钢换热管即使增加壁厚至2.5mm,仍可能发生点蚀,此时需改用316L(含钼2-3%)或双相不锈钢材质。某海水淡化项目的数据表明,316L换热管在Cl⁻浓度800ppm环境中,将壁厚从1.0mm增至1.5mm可使寿命延长2.3倍,但超过1.8mm后边际效益显著下。这种非线性关系说明壁厚增加需与材质特性协同优化。

经济性考量同样不可忽视。壁厚每增加0.1mm,材料成本上升约8-12%,而传热效率相应降低3-5%。某食品厂板式换热器改造案例显示,将304不锈钢管壁厚从0.5mm减至0.3mm后,虽然单台设备节省材料成本15%,但因污垢热阻增加导致清洗频率提高,综合运营成本反而上升7%。这种权衡关系要求设计时需进行全生命周期成本分析,而非单纯追求初始投资最小化。

特殊应用场景需要差异化设计。核工业用换热管因辐射环境要求,壁厚通常比常规设计增加20%以保障冗余度;而航天领域为减重可能采用0.3mm超薄壁钛合金管,配合强化传热结构补偿强度损失。这种行业特异性进一步证明壁厚选择必须紧密结合具体工况,不存在普适的最优解。现代设计趋势是通过CFD模拟和有限元分析,在满足强度、耐蚀性前提下实现壁厚最优化,如某LNG项目采用变壁厚设计(直管段1.2mm,弯头1.8mm),使设备重量降低18%的同时保持同等承压能力。