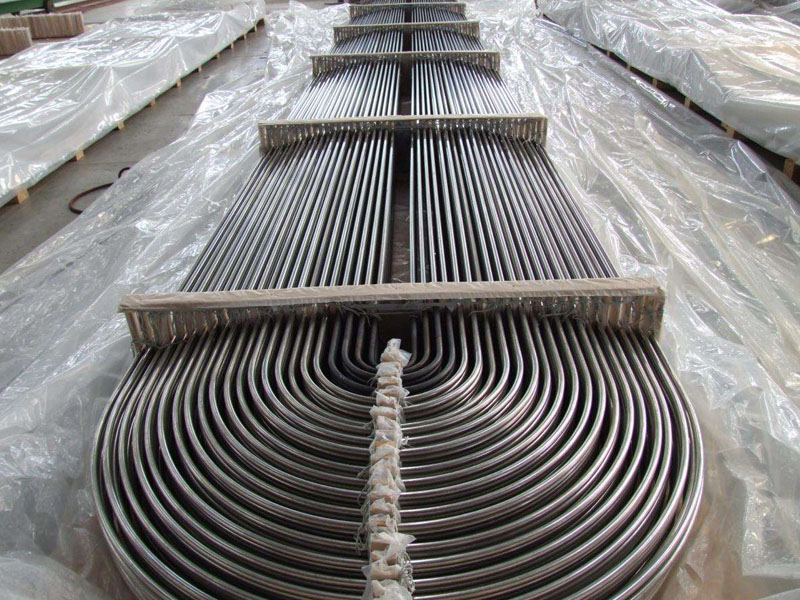

不锈钢U型管购买须知

时间:09/09/2025 02:56:13不锈钢U型管购买之前需要系统考虑材质特性、技术参数、应用场景适配性、质量认证及供应商资质等多维度因素。

材质选择是首要环节,304不锈钢作为通用型材质,其18%铬和8%镍的配比可满足多数常规环境需求,而316L材质通过添加2-3%钼元素显著提升抗氯离子腐蚀能力,特别适用于海洋工程或化工装置等严苛环境。对于高温工况如热交换系统,321不锈钢因含钛元素能有效防止晶间腐蚀,在450-850℃区间保持稳定性,而904L高合金材质则专为强腐蚀性介质设计,其铜元素添加可抵抗硫酸等强酸侵蚀。

技术参数确认需精确到工程细节,管径规格需匹配系统流量要求,常见范围从DN10微小管到DN900大口径管,壁厚选择则依据工作压力计算,3-15mm的厚度梯度可适应0.1-15MPa不同压力等级。弯曲半径参数尤为关键,长半径1.5D设计能减少流体阻力但占用空间较大,短半径1.0D结构则适合空间受限场景,其成形工艺需采用芯棒支撑配合防皱块防止管壁变形。执行标准方面,国内项目需符合GB13296-2013对锅炉热交换器的特殊要求,出口产品则需满足ASME SA213的核级标准,EN10216-5标准则针对欧洲市场压力容器应用。

应用场景的特殊性直接影响选型策略,化工管道系统要求U型管具备全位置焊接能力,焊缝需通过100%射线检测确保无缺陷;核电领域则需提供材料成分分析报告,严格控制钴含量低于0.01%以减少中子吸收;食品医药行业要求内壁抛光至Ra≤0.4μm,避免介质残留滋生细菌。应急抢修场景可选用具有形状记忆特性的特殊合金U型管,其被压扁后通过热处理可恢复原状,但需注意这类临时方案在腐蚀性环境中需尽快更换为永久性配件。

质量认证体系是产品可靠性的保障,正规供应商应能提供材质证明书(MTC)包含元素光谱分析数据,力学性能报告需显示屈服强度≥205MPa、延伸率≥40%的实测值。生产过程控制方面,需确认采用真空熔炼技术降低杂质含量,固溶处理温度需精确控制在1050-1100℃以消除加工应力。第三方检测报告应包含晶间腐蚀试验(按ASTM A262标准)、水压试验(1.5倍工作压力保压30分钟)及涡流探伤(缺陷灵敏度≤1.5mm)等关键项目。

供应商评估需穿透表面信息,实地考察时应重点关注其冷轧机精度(需达±0.02mm)、退火炉温控系统(±5℃波动范围)及酸洗线自动化程度。成熟供应商通常具备完整的生产链,从钢带分条到成品包装均在自有工厂完成,能有效控制交货周期(常规规格15-20天)。特殊应用如LNG项目供应商需持有特种设备制造许可证(TS),并具备-196℃深冷处理能力。售后服务方面,优质供应商会提供技术团队现场指导安装,并建立备件库确保紧急需求响应时间在48小时内。